トライボロジー視点で解説するかじり発生メカニズムと対策

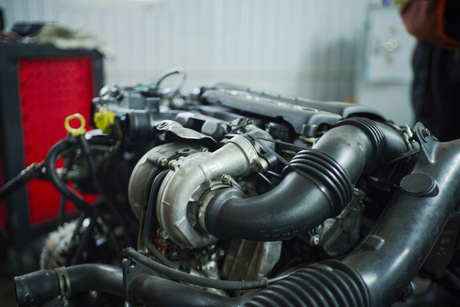

自動車の心臓部であるエンジンや、動力を伝えるギアでは、金属部品同士の激しい摺動によって「かじり」現象が発生し、深刻なトラブルの原因となります。

こちらでは、トライボロジー(摩擦・摩耗・潤滑の学問)の観点からかじりが起こるメカニズムを詳細に解説し、潤滑技術や材料選定による防止策についてご紹介します。

トライボロジーの観点から見るかじり発生メカニズム

自動車製造において、エンジンやギアなどの金属部品同士が高荷重・高速で接触する状況は避けられません。こうした過酷な使用環境では、「かじり」や「焼付き」といったトラブルが発生するリスクが常に存在しています。これらの現象は単なる摩耗ではなく、部品寿命や製品信頼性に直結する致命的な問題であり、その原因を正確に理解し、適切に対策を講じることが不可欠です。

トライボロジーの視点で読み解く「かじり」の原因

「かじり」は、金属同士が滑り運動をする際に、表面が局所的に溶着し、摩擦力が急激に増加する現象です。トライボロジーの観点から見ると、摩擦・摩耗・潤滑という三つの要素が密接に絡み合っており、そのバランスが崩れるとかじりや焼付きが引き起こされます。

エンジンやトランスミッション内部では、高温・高圧環境下で金属同士が接触するため、わずかな潤滑不良でも部品表面の金属結合が始まり、ミクロレベルでの溶着が起きます。これが拡大していくことで、目視でも確認できるような溶融・変形を伴う「焼付き」に至ります。

例えば、ギア同士のかみ合わせ部では、せん断応力が高く、しかも接触時間が短いため、瞬間的に高温になりやすいという特性があります。この局所的な温度上昇が酸化膜や潤滑膜を破壊し、金属同士の直接接触を誘発します。その結果、初期には微小なかじりが発生し、進行すると深刻な焼付きとなって機械性能を著しく損ないます。

エンジンやギアにおけるかじりの実態とリスク

エンジン内部では、ピストン・ピストンリング・シリンダー壁などが高速で相対運動を繰り返します。潤滑が不足すれば瞬時にかじりが起き、深刻な焼付きにつながることがあります。また、ギアにおいても、歯面の滑りや衝撃荷重により部分的な油膜破壊が起きやすく、歯面焼付きの原因になります。

かじりが起きた場合の影響は甚大です。機械的な故障のみならず、製造ラインの停止、製品クレーム、リコールのリスク、ひいては企業ブランドの毀損にもつながります。特に自動車製造では、1台あたり数千点に及ぶ部品が緻密に連携しているため、1つの部品不良が全体の品質を左右しかねません。

かじりを防ぐための潤滑技術

トライボロジーにおいて、かじりや焼付きに対する最も直接的かつ有効な手段は潤滑です。潤滑油は金属表面に油膜を形成し、それによって金属同士の直接接触を防ぎ、摩擦熱や溶着の発生を抑えます。さらに、潤滑油に含まれる添加剤の性能も重要です。

例えば、極圧添加剤(EP剤)は、金属表面に保護膜を形成し、高荷重下でも金属の直接接触を防ぎます。また、摩耗防止剤や酸化防止剤などが添加されることで、油膜の安定性や耐熱性が向上し、かじりの発生リスクをさらに抑えることが可能になります。

自動車製造の現場では、使用される潤滑油の選定において、運転温度・荷重条件・速度・摩擦面積・素材の組み合わせなど、さまざまな要素を加味した検討が必要です。特に近年は、環境対応として低粘度オイルの採用が増えていますが、油膜厚の維持が難しくなり、かじりや焼付きのリスクが高まる傾向にあります。そのため、オイルの処方設計や添加剤開発の高度化が求められています。

潤滑の基本原理と役割

潤滑の目的は、金属表面同士の直接接触を防ぎ、摩擦や摩耗を低減することにあります。潤滑剤(オイルやグリース)は部品表面に油膜を形成し、その油膜が「流体潤滑」または「弾性流体潤滑」の状態を保つことで、接触部の温度上昇や摩耗進行を抑制します。

しかしながら、現場で使用される潤滑剤がすべて理想的に機能するとは限りません。粘度の選定ミス、極圧性能の不足、潤滑不足などが重なると、たとえ高品質な部品であっても短期間で焼付きに至る可能性があります。したがって、「正しい潤滑剤の選定」と「使用条件への最適化」が非常に重要なのです。

材料と表面処理もかじり対策の一翼を担う

潤滑だけでなく、使用する材料の選定や表面処理技術もかじりの抑制に重要な役割を果たします。例えば、摩擦係数が低く、熱伝導性の高いアルミニウム合金や、耐焼付き性に優れた特殊鋼の採用、または硬質クロムメッキやDLC(ダイヤモンドライクカーボン)コーティングなどの表面処理により、部品表面のかじり耐性を高めることが可能です。

トライボロジー試験によって、異種金属の組み合わせにおける摩擦挙動や摩耗状態が分析され、かじりを起こしにくい材質構成が選定されます。

これらの材料選定や表面処理は、トライボロジーの視点から摩擦特性を最適化し、潤滑油の効果を最大限に引き出すための重要な要素です。適切な組み合わせによって、摺動面の耐久性が向上し、かじりのリスクを大幅に低減できます。

専門技術パートナーとの連携で確実なトラブル対策を

エンジンやギアのかじり防止には、単なる表面的な潤滑対策だけでなく、詳細なトライボロジー解析や現場環境に即した総合的な技術支援が欠かせません。ここで重要となるのが、専門的なトライボロジー技術を持つパートナーとの連携です。

例えば、摩擦・摩耗のメカニズム解明から、潤滑剤の最適化、材料選定・表面処理技術の提案まで、多角的なアプローチを提供できる技術サービス企業のサポートが、かじりトラブルの根本的な解決を可能にします。実際の試験装置やシミュレーション技術を駆使して、製品の実運用に即した最適条件を追求することで、製造ラインの安定稼働や製品品質の向上に大きく貢献します。

自動車製造の現場でかじりに悩んだら、こうしたトライボロジー技術に特化した専門企業と連携することで、信頼性の高い潤滑システムや材料設計を実現できます。長期的な視点で製品の耐久性を高めるためにも、技術力の高いパートナーの活用は欠かせないのです。

かじり対策は、一時的な問題解決に留まらず、製品ライフサイクル全体を見据えた戦略的な取り組みが求められます。初期段階での綿密なトライボロジー評価、適切な潤滑管理、そして専門家との連携を通じて、長期的な信頼性と性能を確保し、予期せぬトラブルによる損失を最小限に抑えることが重要です。

TAS研究所では総合的アドバイス&ソリューションを提供

TAS研究所では、顧客の3つのTについて、総合的なアドバイスとソリューションを提供しています。

- Trouble Advice&Solutions(トラブル解決):製品不具合を設計、設備、加工条件、素材にさかのぼって原因追求と費用対効果の最適解を提案する。

- Tribology Advice&Solutions(トライボロジー解決):製品のトライボロジーの課題に対して、そのメカニズム解析から原因推定と接触界面の最適化(潤滑剤、材料、設計)を提案する。

- Testing Advice&Solutions(テスティング解決):上記2つを解決するため、必要に応じて機械試験をパートナー会社に依頼し、結果を解析して報告。また、試験が特殊かつ恒久的に必要な場合、設備を設計製造し納入する。

サービスについてより詳細な内容が知りたいという方は、お気軽にお問い合わせください。

【トライボロジー】機械故障・解析や摩擦試験に関するコラム

- 機械故障について専門家に相談を!漏油・過熱トラブルの原因と対策

- 急ぎ対応が求められる機械故障時の注意点と早期対応のポイント

- 【機械故障】再発防止ならコンサルへ相談!メリット・選び方・具体的な進め方

- 機械故障コンサルティング完全ガイド!専門家の役割・選ぶ基準・費用について

- 【トライボロジー】自動車の摩耗の基本や試験について

- トライボロジーで探るかじりの原因と潤滑技術による防止策

- 摩擦試験の委託費用は?受託している業者の選び方や準備のポイント

- 摩擦試験における係数測定・分析の重要性と腐食がもたらす影響

- 【機械の故障解析】原因究明の手法・手順・専門家に依頼するメリットを解説

- 【機械の故障解析】焼付きの対策と疲労破壊の現象解析手法

トライボロジー・かじりのご相談ならTAS研究所

| 会社名 | TAS研究所 |

|---|---|

| 電話 | 090 8324 6136 |

| suzuki@taslab.jp | |

| 受付時間 | 9:00-18:00[ 土・日・祝日除く ] |

| URL | https://taslab.jp |